全ては、お客様の満足のために。

“ものづくり”を追求し、心から「伊藤工業にしてよかった」と言っていただける、高い満足度を ご提供できますよう、日々努めております。

7台のコラムタイプ平面研削盤を使用中ですが、より高精度・高能率は門型研削盤を導入。大きな製品を長時間加工した場合でも安定した加工精度を実現します。

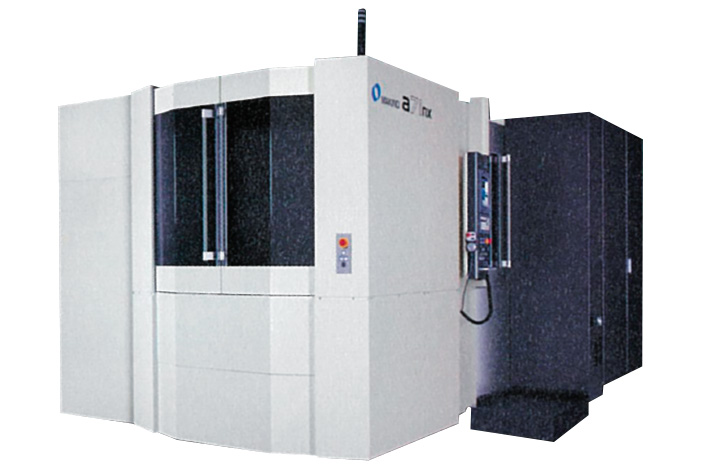

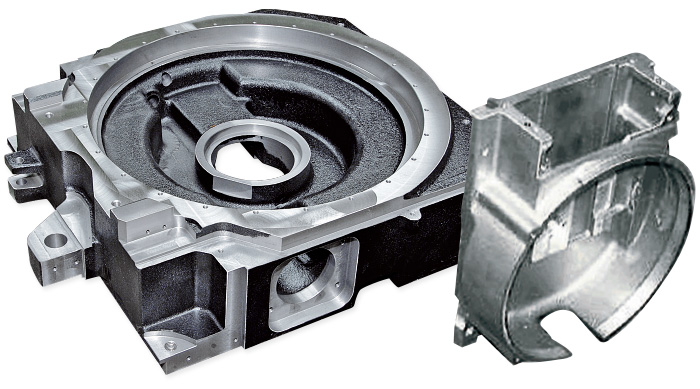

横型同時5軸マシニングにて多面加工を1工程で行うことにより、 加工工程が集約できると同時に、複雑な精度を安定して作り出すことが可能となりました。

マシニングセンタ多パレット方式と弊社独自の専用治具を融合し、多品種の部品を夜間無人運転することによって日々繰り返し生産し、1個単位で生産・出荷が可能です。ミスの起こりやすい段取り工程の削減を目指し、製品精度の向上に繋げ、また生産の自動化に伴いコストパフォーマンスの向上に取組んでいます。

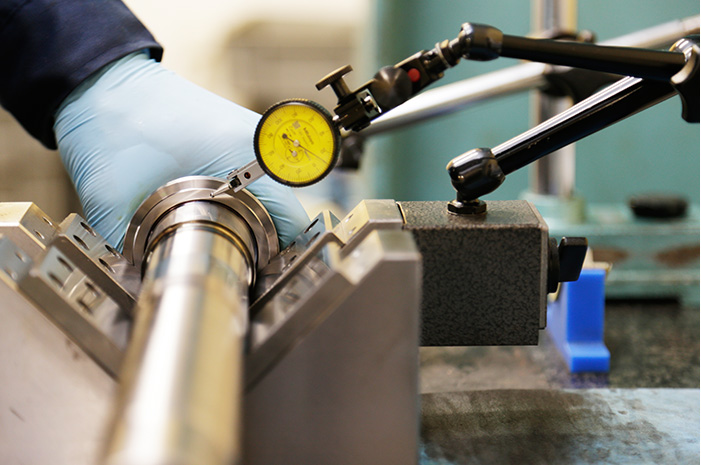

徹底した品質管理

加工後の出荷検査にて、三次元測定による品質の確認を行います。出荷の際には測定データを添付して納品させていただきます。また、ロット部品に関しては測定マニュアルを作成し、測定差が起きないよう管理しています。

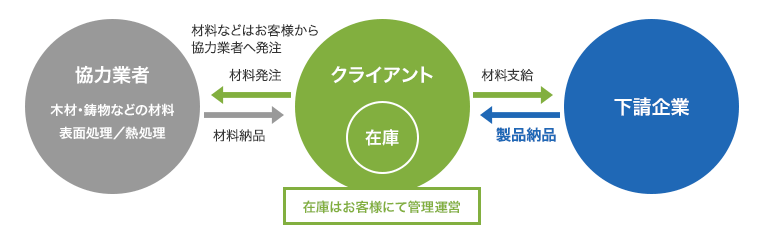

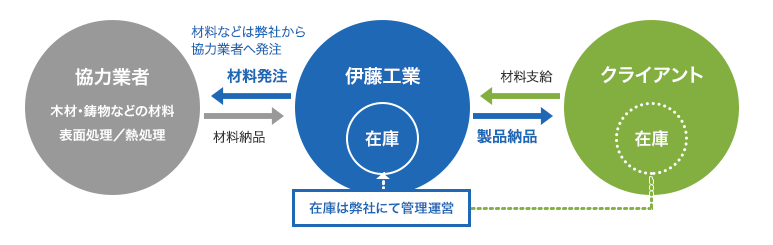

材料の手配から熱処理まで、一貫請負。

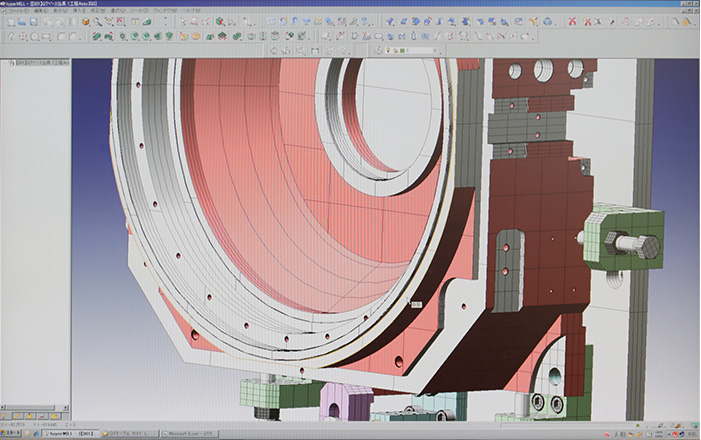

材料の手配から表面・熱処理までの行程を一貫して請負うことで、生産の流れを迅速にすると同時に、お客様の業務負担軽減や在庫リスクの回避に努めております。 また、図面をデータ化しCAMにてプログラムの作成を行うことで、より短期間での納品を可能にしております。

一般的なワークフローの例 :

伊藤工業のワークフロー :

鋳物(FC、FCD、AC4B等)材は木型、樹脂型の製作が必要であり、鋳造業者様と綿密な打ち合せが必要です。その手配のすべてを、一貫して行います。

納期短縮への取り組み

お客様からいただいたデータをもとに、CAMにてNCプログラムを作成します。NCプログラム製作とマシニング加工をコンカレントに行うことにより納期短縮の効果が得られます。

フレキシブルな対応が可能な生産体制

お客様からのあらゆるオーダーにお応えできるよう、機械と人がそれぞれの特性を生かしながら、部品ピッキング、供給、主軸組立、検査、出荷を行っています。一貫して同期化されているため、フレキシブルに生産することが可能です。

平成30年11月に本社工場を増設いたしました。